Was

Wann

Der PDCA/Deming-Zyklus wird eingesetzt, um die Qualität zu überwachen, Abläufe zu optimieren, Prozesse zu verbessern oder komplexe Probleme anzugehen, die gründliche Untersuchungen und Nachweise erfordern.

Bei der Auswahl eines Problemlösungsinstruments wie PDCA ist es wichtig, die Komplexität, die Dringlichkeit und die Art des Problems zu berücksichtigen:

JDI ("Just Do It")

Einfache, alltägliche Probleme, die eine Person oder eine kleine Gruppe schnell und ohne formale Methoden lösen kann, eignen sich gut für Just-Do-It-Lösungen (JDI).

Die JDI-Methode (Just Do It) eignet sich ideal für unkomplizierte Probleme, die der Einzelne durch sofortiges Handeln und gesunden Menschenverstand lösen kann, ohne dass formale Verfahren oder umfangreiche Dokumentation erforderlich sind.

PDCA

Die PDCA/A3-Methode hilft Teams dabei, Lösungen für interne Probleme, die in Ordnung gebracht werden müssen, aber nicht dringlich sind, strukturiert zu planen, umzusetzen und zu überprüfen.

Der PDCA-Zyklus (Plan-Do-Check-Act) ist eine Methode zur kontinuierlichen Verbesserung, die Teams durch einen systematischen Prozess der Planung von Maßnahmen, der Umsetzung von Änderungen, der Überprüfung der Ergebnisse und der Umsetzung der gewonnenen Erkenntnisse zur kontinuierlichen Verbesserung führt.

A3

Die PDCA/A3-Methode hilft Teams dabei, Lösungen für interne Probleme, die in Ordnung gebracht werden müssen, aber nicht dringlich sind, strukturiert zu planen, umzusetzen und zu überprüfen.

Die A3-Methode, benannt nach dem Papierformat, das traditionell für den Bericht verwendet wird, ist ein strukturierter Problemlösungsansatz, der die komplette Geschichte eines Problems auf einer einzigen Seite erzählt und eine prägnante Dokumentation erzwingt, während er Hintergrundinformationen, aktuelle Bedingungen, Ursachenanalyse, vorgeschlagene Gegenmaßnahmen und Folgemaßnahmen durchgeht.

8D Report

Der 8D-Prozess (8 Disziplinen) wurde speziell für komplexe Qualitätsprobleme und Kundenreklamationen entwickelt, die einen gründlichen, dokumentierten Ansatz erfordern, der Maßnahmen zur Eindämmung des Problems, eine Ursachenanalyse und die Überprüfung von Abhilfemaßnahmen umfasst.

6σ Six Sigma

Six Sigma (6σ) ist die strengste und ressourcen-intensivste Methode, die in der Regel für chronische, schwerwiegende Probleme reserviert ist, welche statistische Analysen und langfristige Prozessverbesserungen erfordern, um ein nahezu perfektes Qualitätsniveau zu erreichen.

Warum

Der Deming-Zyklus bietet eine klare Methode, um übereilte Entscheidungen zu vermeiden, die Wirksamkeit anhand von Daten zu überprüfen und durch wiederholte Schritte kontinuierliches Lernen zu fördern. Deming wies darauf hin, dass er unerlässlich ist, um ein besseres Verständnis zu erlangen und systematische Verbesserungen anstelle von kurzfristigen Lösungen vorzunehmen.

Grundsätze

Iterative Verbesserung: Kontinuierliche und kleine Verbesserungen anstelle von einmaligen Korrekturen

PDCA bildet das Rückgrat der iterativen Verbesserung, indem es den Teams ermöglicht, kleine, maßvolle Änderungen anstelle von riskanten Überholungen vorzunehmen. Jeder Zyklus der Planung, Implementierung, Messung und Standardisierung schafft Möglichkeiten für das Feedback der Interessengruppen und die schrittweise Verbesserung. Dieser systematische Ansatz stellt sicher, dass Unternehmen kontinuierlich lernen und gleichzeitig Prozessvariationen und operative Risiken schrittweise reduzieren.

Datengestützte Entscheidungsfindung: Daten nutzen, um die Wirksamkeit zu bewerten und Maßnahmen zu ergreifen

Die datengestützte Entscheidungsfindung steht im Mittelpunkt des PDCA-Zyklus, bei dem die Maßnahmen auf Daten statt auf Vermutungen oder Gefühlen beruhen. Im Schritt „Überprüfen“ des PDCA-Zyklus werden die während der Veränderung gesammelten Daten überprüft, um den Erfolg der Veränderung zu messen. Dies hilft bei der Entscheidung, ob die Methode beibehalten, geändert oder verworfen werden soll. Durch die kontinuierliche Betrachtung von Daten zur Bewertung von Leistung und Ergebnissen können Unternehmen intelligente Anpassungen vornehmen, die mit ihren Qualitätszielen übereinstimmen und die Prozesse verbessern.

Standardisierung: Konsistente Wege zur Implementierung und Überprüfung von Verbesserungen festlegen

Standardisierung im PDCA-Zyklus bedeutet, verlässliche Methoden für die Durchführung von Änderungen und die konsistente Bewertung der Ergebnisse zu schaffen. Dies ist vor allem in der Phase „Handeln“ wichtig, in der effektive Praktiken aus dem Zyklus aufgezeichnet und zum Standard für die gesamte Organisation gemacht werden. Durch die Entwicklung und Anwendung von Standards, können Organisationen sicherstellen, dass Verbesserungen bestehen bleiben und mit denselben Ergebnissen wiederholt werden können.

Feedback-Schleifen: Feedback zur Verbesserung von Prozessen in jedem Zyklus nutzen

Feedback-Schleifen sind für den PDCA-Zyklus von entscheidender Bedeutung, da sie die Prozesse auf der Grundlage praktischer Erkenntnisse und der Beiträge der Beteiligten verfeinern. In den Phasen „Prüfen“ und „Handeln“ werden Rückmeldungen von denjenigen eingeholt, die an dem Prozess beteiligt oder davon betroffen sind, wie Mitarbeiter, Kunden oder andere interessierte Parteien. Diese Rückmeldungen liefern wichtige Erkenntnisse darüber, was funktioniert und was geändert werden muss, und dienen als Grundlage für die nächste „Plan“-Phase. Durch die konsequente Einbeziehung von Feedback können Unternehmen ihre Prozesse anpassen, um die Qualitätserwartungen zu erfüllen und die Leistung zu steigern. Dies fördert eine Kultur des kontinuierlichen Lernens und der schnellen Reaktion auf Veränderungen.

Wie

1. Plan

Die Phase „Plan“ ist der Beginn des PDCA-Zyklus. Sie beginnt damit, dass das Problem identifiziert und klar benannt wird, damit es jeder versteht.

Dann wird eine Ursachenanalyse durchgeführt, bei der häufig Instrumente wie die 5 Whys oder das Fischgrätdiagramm verwendet werden, um die Hauptursachen für das Problem zu ermitteln. Nach dem Verständnis der Grundursache werden klare, messbare Ziele gesetzt, um die Verbesserung zu steuern. Anschließend wird ein Plan erstellt, der die einzelnen Schritte auflistet, die zur Beseitigung der Grundursache erforderlich sind, und es werden Erfolgskontrollen durchgeführt, um zu überprüfen, wie wirksam die Maßnahmen sind. Diese Maßnahmen bieten eine klare Möglichkeit, die Ergebnisse in späteren Phasen zu bewerten, den Testprozess zu fokussieren und sicherzustellen, dass die Maßnahmen mit den gewünschten Ergebnissen übereinstimmen.

Für die Entwicklung des Plans können die folgenden Fragen beantwortet werden:

- Welches Dokument muss aktualisiert werden?

- Arbeitsanweisungen, Zeichnungen, Kontrollpläne, FMEAs, Computerprogramme, usw.

- Welches Dokument muss aktualisiert werden?

- Welche Mitarbeiter müssen umgeschult werden?

- Bediener, Inspektoren, Ingenieure, anderes Hilfspersonal

- Welche Mitarbeiter müssen umgeschult werden?

- Welche Organisationen müssen benachrichtigt werden?

- Interne Abteilungen, Lieferanten, Kunden

- Welche Organisationen müssen benachrichtigt werden?

- Was sind die neuen Probleme, die durch die Änderungen verursacht werden, und wie werden sie gelöst?

- Wie sollen diese Probleme angegangen werden, z. B. mit Hilfe von Risikobewertungen, FMEA, Kontrollplan?

- Wer ist für die Aufgaben und Umsetzungstermine verantwortlich?

- Wie werden die Fortschritte überwacht und gemessen?

- Was ist der Notfallplan für den Fall, dass etwas schief geht?

- Wann werden die vorübergehenden Eindämmungsmaßnahmen beendet?

2. Do

In der „Do“-Phase wird der zuvor erstellte Plan umgesetzt, allerdings nur in kleinem Maßstab, um das Risiko zu minimieren und zu sehen, ob er funktioniert. Diese Phase wirkt wie ein Versuch, um zu sehen, wie die Lösung in der Praxis ohne große Änderungen funktioniert. In dieser Phase werden Daten gesammelt, um festzustellen, wie sich die Änderungen auf die wichtigsten Messgrößen auswirken, einschließlich unerwarteter Ergebnisse. Auch Beobachtungen werden notiert, da sie Details oder Erkenntnisse aufzeigen können, die Zahlen allein möglicherweise übersehen. Diese Informationen und Rückmeldungen sind in der „Check“-Phase von entscheidender Bedeutung, um festzustellen, ob der Plan geändert, erweitert oder weiter verfeinert werden muss.

1. Führen Sie den Plan mit Hilfe etablierter Prozesse aus:

– Dokumentenkontrolle

– Technische Änderungen

– Benachrichtigung des Kunden

– Prozesse in der Lieferkette

– Ausbildungsprozesse

2. Identifizieren Sie das Datum des Inkrafttretens der Änderungen

Projektmanagement-Tools:

- Gantt-Diagramme (oberste Ebene)

- Aufgabenlisten (Detailebene)

- Berichte

3. Check

Die „Check“-Phase konzentriert sich auf die sorgfältige Überprüfung der Testergebnisse. Die in der „Do“-Phase gesammelten Daten und Beobachtungen werden untersucht, um festzustellen, ob die ursprünglichen Ziele erreicht wurden und ob es Abweichungen von den erwarteten Ergebnissen gibt. Wenn die Ergebnisse mit dem übereinstimmen, was in der „Plan“-Phase festgelegt wurde, wird die Lösung als wirksam angesehen. Ist dies nicht der Fall, werden die Gründe für die Abweichungen erforscht, um die erforderlichen Anpassungen zu verstehen. Dieser Schritt ist wichtig, um den Ansatz zu bestätigen und zu entscheiden, ob er ausgeweitet werden kann oder geändert werden muss. Durch eine gründliche Auswertung der Testergebnisse können Unternehmen bessere Entscheidungen treffen, um die Skalierung unwirksamer Lösungen zu vermeiden.

Die „Check“-Phase ist wichtig, um zu bestätigen, dass das Projekt oder die Prozessverbesserung korrekt abläuft und die Ziele erreicht werden. Sie bietet die Möglichkeit, Probleme oder Abweichungen vom Plan frühzeitig zu erkennen, so dass bei Bedarf umgehend Korrekturmaßnahmen ergriffen werden können. Wichtige zu überprüfende Aspekte sind:

- Überwachen Sie den Fortschritt und bewerten Sie die zur Einhaltung der Fristen erforderlichen Ressourcen

- Bewerten Sie die Leistungsdaten, um zu bestätigen, dass die Verbesserungen Wirkung zeigen.

- Analysieren Sie die Kosten, um sicherzustellen, dass die finanziellen Ergebnisse mit den Erwartungen übereinstimmen.

- Überprüfen Sie, dass keine unvorhergesehenen Probleme auftreten (in Bereichen wie Qualität, Effizienz, Sicherheit usw.).

4. Act

In der „Act“-Phase wird, wenn die „Check“-Phase Erfolg zeigt, die Lösung in größerem Umfang umgesetzt. Das bedeutet, dass die Änderungen in der gesamten Organisation oder in bestimmten Abteilungen angewandt werden, um die Verbesserung zu standardisieren. Wenn die Lösung akzeptiert wird, wird sie als neue Standardarbeitsanweisung (SOP) dokumentiert, um Konsistenz zu gewährleisten. Zeigt die „Check“-Phase jedoch, dass noch Verbesserungen möglich sind, beginnt der PDCA-Zyklus erneut mit einem verfeinerten Plan, um den Ansatz weiter zu verbessern. Die „Act“-Phase unterstreicht die Notwendigkeit von Flexibilität, um sicherzustellen, dass nur wirksame Lösungen angenommen werden, während gleichzeitig Änderungen nach Bedarf möglich sind.

Die Phase „Act“ schließt den Zyklus ab. Sie kann bei Bedarf zu früheren Phasen zurückkehren oder zu neuen Chancen führen, wenn das aktuelle Projekt erfolgreich ist. Diese Methode spiegelt die Grundsätze der kontinuierlichen Verbesserung und des flexiblen Managements bei der Projektdurchführung wider.

Änderungen werden je nach Bedarf vorgenommen:

- Wenden Sie die Eindämmungsmaßnahmen erneut an, wenn die Probleme fortbestehen, und aktualisieren Sie die Korrekturmaßnahmen (gehen Sie zurück zur Problemlösungs- und „Plan“-Phase)

- Ressourcen neu zuweisen, um die Ausführung wieder auf Kurs zu bringen

- Gehen Sie zur nächsten Gelegenheit über, wenn alles fertig ist und die erwarteten Ergebnisse erzielt wurden.

Vorteile

Reduziert das Risiko

Testen kleiner Änderungen begrenzt Störungen und senkt das Risiko großer Probleme

Ein Hauptvorteil der PDCA ist, dass sie das Risiko durch kleine, kontrollierte Tests senkt. Indem Änderungen zunächst in kleinem Maßstab vorgenommen werden, hilft die PDCA den Unternehmen, die Auswirkungen zu erkennen, ohne dass es zu größeren Unterbrechungen oder großen Problemen bei wichtigen Abläufen kommt. Diese vorsichtige Methode verringert das Risiko negativer Ergebnisse, da nur erfolgreiche und gut überprüfte Verbesserungen weitergeführt werden. Darüber hinaus ermöglicht die Isolierung jeder Änderung in einer Testumgebung den Teams, kleinere Probleme zu beheben, bevor sie ernsthaft werden, was die PDCA zu einer sicheren Methode zur Einführung von Änderungen in komplizierten oder kritischen Prozessen macht.

Ermutigt zu kontinuierlicher Verbesserung

Organisierte Problemlösung reduziert die Ressourcenverschwendung und steigert die betriebliche Effizienz

Der organisierte Ansatz der PDCA zur Problemlösung steigert die Effizienz erheblich, indem er systematisch die Ursachen von Problemen aufspürt und angeht. Durch sorgfältige Planung, kontrollierte Ausführung und gründliche Auswertung reduziert die PDCA die Zeitverschwendung für unwirksame Lösungen und konzentriert sich stattdessen auf gezielte, datenbasierte Verbesserungen. Dieser Ansatz vermeidet Versuch und Irrtum und stellt sicher, dass die Ressourcen sinnvoll eingesetzt werden, um echte Ergebnisse zu erzielen. Durch die schrittweise Verbesserung von Prozessen können Unternehmen, die PDCA anwenden, Arbeitsabläufe straffen, Engpässe verringern und unnötige Schritte beseitigen. Die Struktur des Zyklus fördert auch eine klare Kommunikation und Teamarbeit, so dass die Teams effektiv zusammenarbeiten können, um konsistente Ergebnisse zu erzielen, die den Gesamtbetrieb verbessern.

Verbessert die Effizienz

Organisierte Problemlösung reduziert die Ressourcenverschwendung und steigert die betriebliche Effizienz

Der organisierte Ansatz der PDCA zur Problemlösung steigert die Effizienz erheblich, indem er systematisch die Ursachen von Problemen aufspürt und angeht. Durch sorgfältige Planung, kontrollierte Ausführung und gründliche Auswertung reduziert die PDCA die Zeitverschwendung für unwirksame Lösungen und konzentriert sich stattdessen auf gezielte, datenbasierte Verbesserungen. Dieser Ansatz vermeidet Versuch und Irrtum und stellt sicher, dass die Ressourcen sinnvoll eingesetzt werden, um echte Ergebnisse zu erzielen. Durch die schrittweise Verbesserung von Prozessen können Unternehmen, die PDCA anwenden, Arbeitsabläufe straffen, Engpässe verringern und unnötige Schritte beseitigen. Die Struktur des Zyklus fördert auch eine klare Kommunikation und Teamarbeit, so dass die Teams effektiv zusammenarbeiten können, um konsistente Ergebnisse zu erzielen, die den Gesamtbetrieb verbessern.

Steigert das Engagement der Stakeholder

PDCA bezieht die Teammitglieder in die Problemlösung ein und steigert so Engagement und Moral

Ein weiterer wichtiger Vorteil der PDCA besteht darin, dass sie das Engagement der Beteiligten fördert, indem sie die Teammitglieder aktiv in die Lösung von Problemen einbezieht. Durch das Einholen von Beiträgen derjenigen, die direkt von einem Prozess betroffen sind, stellt die PDCA sicher, dass Verbesserungen praktisch sind und den Bedürfnissen des Teams entsprechen. Diese kollaborative Methode schafft ein Gefühl der Eigenverantwortung, da die Teammitglieder sehen, dass ihre Beiträge zu positiven Veränderungen führen. Diese Beteiligung hebt die Arbeitsmoral, da sich jeder Einzelne wertgeschätzt und anerkannt fühlt, und erhöht die Akzeptanz, da die Beteiligten neue Verfahren eher unterstützen. Durch die Einbindung der Beteiligten wird eine Kultur der gegenseitigen Verantwortung für die Qualität geschaffen, die zu einem stärkeren Engagement und dauerhaften Verbesserungen führt.

Einschränkungen

Zeitaufwendig

Der sich wiederholende Prozess von PDCA kann Entscheidungen in schnellen Umgebungen verzögern

Die sich wiederholende PDCA-Methode eignet sich gut für sorgfältige Problemlösungen, kann aber viel Zeit in Anspruch nehmen, insbesondere wenn schnelle Entscheidungen erforderlich sind. Der Prozess umfasst viele Schritte – Planen, Testen, Bewerten und Anpassen -, die sorgfältig durchgeführt werden müssen, um zuverlässige Ergebnisse zu erzielen. Dieser Detaillierungsgrad kann für Unternehmen mit knappen Fristen, in denen schnelle Reaktionen unerlässlich sind, problematisch sein. In solchen Situationen kann der PDCA-Prozess zu langsam erscheinen oder sogar die Entscheidungsfindung behindern, da er Vorsicht vor Schnelligkeit setzt. Organisationen sollten daher überlegen, wie dringend ein Problem ist, bevor sie sich für PDCA entscheiden, denn der strukturierte Ansatz des Zyklus eignet sich möglicherweise nicht für Probleme, die schnell gelöst werden müssen.

Begrenzter Umfang

Der Fokus von PDCA auf kleine Verbesserungen löst möglicherweise keine großen Probleme

Der PDCA-Zyklus eignet sich gut für kleine Verbesserungen, kann aber bei größeren, tief verwurzelten Problemen, die umfassende Änderungen erfordern, Probleme bereiten. Der Zyklus ist für schrittweise Optimierungen und Anpassungen gedacht und eignet sich daher für die Verfeinerung von Prozessen oder die Behebung bestimmter Probleme. Dieser Schwerpunkt kann jedoch seine Wirksamkeit einschränken, wenn es um komplexe Herausforderungen geht, die verschiedene miteinander verbundene Elemente umfassen oder verschiedene Bereiche einer Organisation betreffen. Bei kulturellen Problemen oder grundlegenden strukturellen Herausforderungen kann die PDCA-Methode unter Umständen keine signifikanten Veränderungen bewirken, da in solchen Situationen in der Regel eine umfassendere, organisationsweite Strategie erforderlich ist und nicht nur kleine Anpassungen.

Erfordert konsistente Daten

Schlechte Datenqualität kann die Effektivität von PDCA beeinträchtigen

Die PDCA ist auf Daten angewiesen, um Änderungen zu bewerten und Entscheidungen zu treffen, weshalb eine konsistente und genaue Datenerfassung für ihren Erfolg unerlässlich ist. Ohne vertrauenswürdige Daten ist es schwer festzustellen, ob Änderungen wirklich effektiv sind oder ob es Bereiche gibt, die verbessert werden müssen. Wenn die Daten unvollständig, veraltet oder inkonsistent sind, können die Ergebnisse des PDCA-Prozesses irreführend sein und zu schlechten Lösungen oder falschen Entscheidungen führen. Unternehmen, die den PDCA-Prozess anwenden, benötigen solide Systeme für die Datenerfassung und -analyse, da jegliche Mängel in der Datenqualität die Wirksamkeit des Zyklus schwächen können. Diese Datenabhängigkeit kann in Umgebungen, in denen das Sammeln oder Überprüfen von Daten schwierig ist, eine Herausforderung darstellen, was die Genauigkeit und Vertrauenswürdigkeit der PDCA-Methode beeinträchtigen kann.

Gute Praxis

Eine gute Umsetzung des PDCA-Zyklus (Plan-Do-Check-Act) erfordert sorgfältige Strategien, um seine Vorteile zu steigern und seine Nachteile zu verringern. Die folgenden Abschnitte enthalten wichtige Praktiken, die dazu beitragen können, die Anwendung des PDCA-Zyklus in Ihrer Organisation zu verbessern:

Konzentrieren Sie sich auf einfache, spezifische Fragen für eine bessere Nutzung von PDCA

Der Schlüssel zur effektiven Anwendung des PDCA-Zyklus liegt darin, mit kleinen Problemen zu beginnen. Wenn sich Organisationen auf spezifische, einfachere Probleme konzentrieren, können sie den PDCA-Zyklus genauer und mit geringerem Risiko anwenden. Der Versuch, große, komplizierte Probleme sofort zu lösen, kann entmutigend sein und zu verstreuten Bemühungen oder zum Scheitern führen. Wenn sich Teams stattdessen mit kleineren, klar definierten Problemen befassen, können sie die PDCA-Schritte - Plan, Do, Check, Act - in einem kontrollierten Rahmen üben und so ihr Verständnis für den Prozess verbessern und Vertrauen in dessen Anwendung aufbauen.

Ein Fertigungsunternehmen kann sich beispielsweise zunächst auf die Verringerung von Fehlern in einer Produktionslinie konzentrieren. Indem es sich mit diesem speziellen Problem befasst, kann das Team die Ursachen finden, eine Lösung ausprobieren und ihre Wirksamkeit bewerten, ohne dass größere Änderungen erforderlich sind. Dieser Ansatz macht Verbesserungen nicht nur leichter messbar und erreichbar, sondern bringt auch schnelle Erfolge, die dem gesamten Unternehmen die Vorteile von PDCA vor Augen führen. Mit zunehmender Erfahrung und Erfolgen bei kleineren Projekten können sich die Teams auch schwierigeren Problemen zuwenden und den PDCA-Zyklus ausweiten, um eine kontinuierliche Verbesserung zu fördern.

Beziehen Sie alle relevanten Stakeholder für bessere Einblicke und eine einfachere Umsetzung ein

Beziehen Sie alle relevanten Stakeholder für bessere Einblicke und eine einfachere Umsetzung ein Die Einbeziehung des gesamten Teams und der relevanten Interessengruppen ist für die erfolgreiche Anwendung des PDCA-Zyklus unerlässlich. Die Einbeziehung verschiedener Standpunkte führt zu einem besseren Verständnis des Problems und fördert die Teamarbeit bei der Lösungsfindung. Wenn die Teammitglieder an jedem Schritt des PDCA-Zyklus beteiligt sind, von der Planung bis zum Handeln, ist es wahrscheinlicher, dass sie wertvolle Erkenntnisse austauschen, Herausforderungen erkennen und praktische Lösungen entwickeln, die den Bedürfnissen der Organisation entsprechen.

In einer Gesundheitseinrichtung, die die Verfahren zur Entlassung von Patienten verbessern möchte, können beispielsweise die Beiträge von Krankenschwestern, Ärzten, Verwaltungspersonal und sogar Patienten ein vollständiges Bild der Probleme vermitteln. Jede Gruppe kann einzigartige Einblicke in verschiedene Teile des Entlassungsprozesses geben, von klinischen Schritten bis hin zu Verwaltungsaufgaben und Patientenerfahrungen. Diese Zusammenarbeit verbessert nicht nur die Problemlösung, sondern fördert auch das Engagement für die vorgenommenen Änderungen. Wenn die Teammitglieder das Gefühl haben, dass ihr Beitrag geschätzt wird, steigen Moral und Motivation, was zu einer reibungsloseren Umsetzung und dauerhaften Verbesserungen führt.

Tools wie die 5 Whys oder Fishbone-Diagramme können die "Plan"-Phase unterstützen, indem sie die Grundursachen aufdecken

Die Ursachenanalyse (RCA) ist in der "Plan"-Phase des PDCA-Zyklus von wesentlicher Bedeutung, da sie Organisationen dabei hilft, die grundlegenden Ursachen von Problemen zu finden, anstatt nur Symptome zu behandeln. Die Verwendung von RCA-Tools wie den 5 Whys oder Fishbone- (Ishikawa-) Diagrammen kann die Planungsphase erheblich verbessern, da sie strukturierte Möglichkeiten zur Ermittlung verborgener Probleme bietet.

Bei der 5-Whys-Methode wird wiederholt nach dem „Warum“ gefragt – in der Regel fünfmal -, um der Ursache eines Problems auf den Grund zu gehen. Wenn ein Unternehmen beispielsweise Verzögerungen bei der Produktauslieferung feststellt, könnte das erste „Warum“ auf verspätete Lieferungen aufgrund von Produktionsstaus hindeuten. Das nächste „Warum“ kann ergeben, dass die Verzögerung auf Maschinenausfälle zurückzuführen ist, und so geht es weiter, bis die Hauptursache entdeckt ist. Dieser Ansatz ist unkompliziert, leicht anwendbar und bei einfachen Problemen wirksam.

Das Fishbone-Diagramm hingegen bietet eine umfassendere Sichtweise, indem es mögliche Ursachen in Kategorien wie Menschen, Prozesse, Ausrüstung, Materialien, Umwelt und Management einteilt. Dieses visuelle Werkzeug hilft Teams, alle möglichen Faktoren im Zusammenhang mit einem Problem gründlich zu untersuchen und sicherzustellen, dass keine Ursache übersehen wird. Bei der Bewertung eines Rückgangs der Produktqualität kann ein Fishbone-Diagramm beispielsweise aufdecken, ob das Problem auf die Mitarbeiterschulung, die Instandhaltung der Ausrüstung, die Qualität der Rohstoffe oder andere Faktoren zurückzuführen ist.

Der Einsatz dieser RCA-Tools in der „Plan“-Phase garantiert, dass die Aktionspläne auf einem soliden Verständnis der Hauptursachen des Problems beruhen. Dies führt zu gezielteren und effektiveren Lösungen, minimiert die Wahrscheinlichkeit wiederkehrender Probleme und verbessert die Qualitätsbemühungen insgesamt. Darüber hinaus fördert der Einsatz von RCA-Tools das kritische Denken und die analytischen Fähigkeiten der Teammitglieder, wodurch eine stärkere Einbindung in den Problemlösungsprozess und eine Kultur der kontinuierlichen Verbesserung unterstützt werden.

Schreiben Sie Daten und Beobachtungen auf, um klare und nachvollziehbare Verbesserungen zu gewährleisten

Eine sorgfältige Dokumentation der einzelnen Phasen des PDCA-Zyklus ist für die Transparenz, die Rechenschaftspflicht und das kontinuierliche Lernen von entscheidender Bedeutung. Die Aufzeichnung von Daten und Beobachtungen in jeder Phase - Plan, Do, Check, Act - liefert eine klare Aufzeichnung des Problemlösungsprozesses und ermöglicht es Organisationen, den Fortschritt zu verfolgen, die Effektivität zu bewerten und Entscheidungen auf der Grundlage solider Nachweise zu treffen.

In der „Plan„-Phase muss die Dokumentation eine klare Problembeschreibung, Erkenntnisse aus der Ursachenanalyse, festgelegte Ziele und einen gründlichen Aktionsplan mit detaillierten Schritten und Erfolgskriterien enthalten. Dies hilft, eine solide Grundlage zu schaffen und dient als Leitfaden für den gesamten Zyklus.

Während der „Do„-Phase ist es wichtig, den Verlauf der Umsetzung zu protokollieren und alle Änderungen gegenüber dem Plan, die aufgetretenen Herausforderungen und die ersten Ergebnisse zu notieren, um alle relevanten Daten für eine spätere Überprüfung festzuhalten.

Die Phase „Check“ stützt sich auf die Aufzeichnungen und Beobachtungen, um festzustellen, ob die Ziele erreicht wurden, und um etwaige Unterschiede oder überraschende Ergebnisse zu erkennen. Eine klare Dokumentation unterstützt eine detaillierte Analyse, damit die Teams wissen, was gelungen und was gescheitert ist und was die Gründe dafür waren.

In der Phase „Act“ schließlich wird durch die Dokumentation der getroffenen Entscheidungen – ob erfolgreiche Änderungen beibehalten oder der Plan für weitere Verbesserungen modifiziert wird – sichergestellt, dass die Lessons Learned für die zukünftige Nutzung zugänglich bleiben.

Beispiel

Null-Fehler-Pizza-Produktion mit PDCA

1. Planen Sie

In der Zero-Defect Pizzeria gab es immer wieder Probleme mit der Qualität der Pizzen, z. B. Unterschiede in der Teigbeschaffenheit, ungleichmäßiges Backen mit unzureichend gegarten oder verbrannten Stellen und unregelmäßiges Auflegen des Belags. Diese Probleme führten zu Kundenbeschwerden, mehr Abfall und weniger Stammkunden.

Das Management begann den PDCA-Zyklus mit einer klaren Beschreibung des Problems. Mit Hilfe von Fischgräten-Diagrammen wurden die Ursachen ermittelt, die auf uneinheitliche Teigbereitungsmethoden, wechselnde Ofentemperaturen und fehlende Vorgaben für die Beläge hinwiesen.

Das Verstehen der Ursachen half dem Team, klare Ziele zu setzen:

1. Erzielen Sie eine einheitliche Teigbeschaffenheit durch Standardisierung der Teigzubereitung.

2. Gewährleisten Sie ein gründliches Backen, indem Sie die Öfen einstellen und klare Backzeiten festlegen.

3. Standardisierung der Belagverteilung für gleichmäßige Pizzen.

Sie haben für jedes Ziel einen Aktionsplan erstellt:

1. Zubereitung des Teigs:

- Verwenden Sie ein Standardrezept mit genauen Maßen und Mischzeiten.

- Schulen Sie Ihr Personal in diesen neuen Schritten und verwenden Sie ein Teigthermometer.

2. Kalibrierung des Ofens:

- Kalibrieren Sie alle Öfen, um gleiche Temperaturen zu gewährleisten.

- Erstellen Sie einen Wartungsplan, um Temperaturschwankungen zu vermeiden.

3. Topping Distribution:

- Erstellen Sie Richtlinien für jedes Topping, einschließlich vorgemessener Behälter und visueller Hilfsmittel, um das Personal zu unterstützen.

Es wurden Erfolgsmaßnahmen festgelegt, wie zum Beispiel

- reduziert die Unterschiede in der Teigbeschaffenheit um 95%,

- die Einhaltung der Ofentemperaturen innerhalb von ±2°C, und

- die gleichmäßige Verteilung des Belags auf 98% der Pizzen.

Sie überprüfen diese durch regelmäßige Qualitätskontrollen und Kundenfeedback.

2. Machen Sie

In der „Do“-Phase wählte die Pizzeria einen belebten Standort, um die neuen Verfahren zu testen. Dort wurde das Personal in den neuen Techniken der Teigherstellung, den Methoden der Ofenkalibrierung und den Richtlinien für den Belag geschult. Teigthermometer und vorgemessene Behälter wurden eingeführt, um die Konsistenz zu verbessern.

Das Team führte sorgfältig Aufzeichnungen über verschiedene Qualitätskennzahlen:

1. Konsistenz des Teigs: Wird mit einem Teigthermometer und durch Sichtkontrolle überprüft.

2. Ofentemperaturen: Regelmäßig überwacht, um die Stabilität zu gewährleisten.

3. Verteilung des Belags: Überprüft durch stichprobenartige Kontrollen der fertigen Pizzen auf Gleichmäßigkeit.

Die Mitarbeiter gaben Feedback zu den neuen Methoden und sprachen über Herausforderungen wie die Anpassung an Standards und den Bedarf an zusätzlicher Schulung für neue Tools. Auch das Feedback der Kunden wurde durch Umfragen und direkte Kommentare eingeholt, um festzustellen, ob sich die Qualität der Pizza verbessert hatte.

3. Prüfen Sie

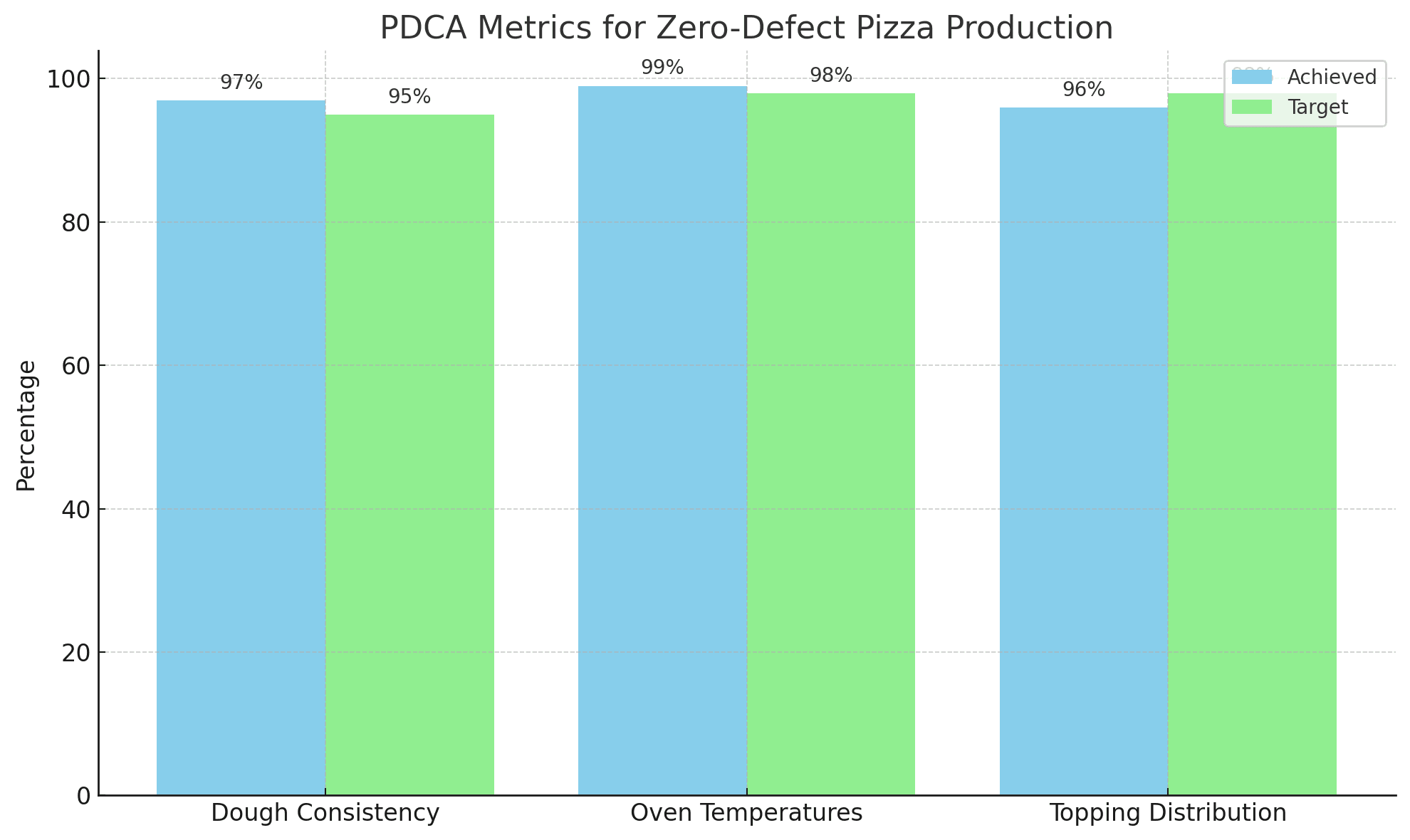

Nach sechs Wochen der Umsetzung der neuen Verfahren trat die Pizzeria in die „Check“-Phase ein, um zu sehen, wie wirksam die Änderungen waren. Die gesammelten Daten zeigten deutliche Verbesserungen:

1. Konsistenz des Teigs: Die Schwankungen in der Textur wurden um 97 % reduziert und damit das Ziel von 95 % übertroffen.

2. Ofentemperaturen: Wurden zu 99 % innerhalb des gewünschten Bereichs von ±2 °C gehalten, was ein gleichmäßiges Backen gewährleistet.

3. Verteilung des Belags: Bei 96 % der Pizzen wurde eine gleichmäßige Verteilung erreicht, was dem Ziel von 98 % nahe kommt.

4. Act

In der „Act“-Phase beschloss die Pizzeria, die erfolgreichen Prozesse auf alle Filialen auszuweiten und gleichzeitig die festgestellten Ineffizienzen zu beheben. Die Methoden der Teigzubereitung, die Ofeneinstellungen und die Regeln für die Portionierung des Belags wurden schriftlich festgehalten und in die Standardarbeitsanweisungen (SOPs) des Unternehmens aufgenommen.

Um die Verzögerungen bei der Pizzabestellung zu beheben, führte das Team weitere Schulungen durch, die darauf abzielten, schneller und dennoch genau zu arbeiten, und verbesserte das Küchenlayout, um das Auftragen des Belags zu erleichtern. Außerdem wurde nach automatischen Portionierungswerkzeugen gesucht, um die Effizienz zu steigern.

Die neuen Verfahren wurden in allen Pizzeria-Standorten eingeführt, zusammen mit einem umfassenden Schulungsprogramm, um eine einheitliche Anwendung überall zu gewährleisten. Regelmäßige Qualitätskontrollen und Kundenfeedback-Kanäle wurden eingerichtet, um die laufende Leistung zu verfolgen und neue Bereiche zu finden, die verbessert werden können.

Außerdem versprach das Team, vierteljährliche PDCA-Zyklen durchzuführen, um die Qualität der Pizzaproduktion weiter zu verbessern. Dieser kontinuierliche Verbesserungsfokus stellte sicher, dass die Pizzeria hohe Standards einhielt, Fehler reduzierte und den Kunden stets großartige Pizzen anbot.

FAQ

Was ist PDCA?

Der PDCA-Zyklus (Plan-Do-Check-Act), auch bekannt als Deming-Zyklus, ist ein vierstufiger Prozess, der zur Lösung von Problemen und zur Verbesserung der Abläufe eingesetzt wird. Er betont die systematische Planung, Durchführung, Bewertung und Korrekturmaßnahmen, um eine kontinuierliche Verbesserung der Prozesse und des Qualitätsmanagements zu gewährleisten.

Die PDCA wurde nach W. Edwards Deming benannt, der sie als Methode zur Erzielung strukturierter und nachhaltiger Verbesserungen in Organisationen bekannt machte.

Wann wird PDCA eingesetzt?

Der PDCA-Zyklus ist in der Praxis weit verbreitet:

Qualitätsmanagement – Überwachung und Optimierung der Produkt- oder Dienstleistungsqualität.

Prozessverbesserung – Verbesserung der Geschäfts- und Produktionsabläufe.

Problemlösung – Bewältigung komplexer Herausforderungen durch datengestützte Untersuchungen.

Innovation & Entwicklung – Verfeinerung neuer Produkte und Dienstleistungen durch kontinuierliche Iteration.

PDCA ist sowohl bei kleinen Prozessoptimierungen als auch bei groß angelegten organisatorischen Verbesserungen wirksam, da es einen strukturierten, wiederholbaren Ansatz zur Beseitigung von Ineffizienzen bietet.

Warum ist PDCA wichtig?

Der PDCA-Zyklus bietet einen systematischen Weg, um:

Vermeiden Sie übereilte Entscheidungen – Stellen Sie sicher, dass die Lösungen gut durchdacht und datengestützt sind.

Überprüfen Sie die Wirksamkeit anhand von Daten – Verwenden Sie echte Leistungskennzahlen, um den Erfolg zu bewerten.

Fördern Sie die kontinuierliche Verbesserung – Wiederholen Sie den Zyklus, um Prozesse im Laufe der Zeit zu verfeinern und zu optimieren.

Anstatt sich auf kurzfristige Lösungen zu verlassen, hilft PDCA Organisationen, eine Kultur des ständigen Lernens und der Problemlösung zu entwickeln.

Was sind die wichtigsten Prinzipien von PDCA?

Iterative Verbesserung – Kleine, kontinuierliche Verbesserungen anstelle von einmaligen Korrekturen.

Datengestützte Entscheidungsfindung – Verwendung echter Daten zur Bewertung der Effektivität und zur Steuerung von Maßnahmen.

Standardisierung – Einführung einheitlicher Methoden für die Umsetzung und Überprüfung von Verbesserungen.

Feedback-Schleifen – Nutzen Sie die Erkenntnisse aus jedem Zyklus, um zukünftige Iterationen zu verbessern.

Wie wird PDCA durchgeführt?

1. Planen Sie

Definieren Sie das Problem und analysieren Sie seine Ursache (unter Verwendung von Werkzeugen wie 5 Whys oder Fishbone-Diagrammen).

Setzen Sie sich messbare Verbesserungsziele.

Entwickeln Sie einen Schritt-für-Schritt-Aktionsplan mit Erfolgskriterien.

Identifizieren Sie die notwendigen Ressourcen, Verantwortlichkeiten und Maßnahmen zur Risikominderung.

2. Machen Sie

Setzen Sie den Plan in kleinem Maßstab um, um seine Machbarkeit zu testen.

Sammeln Sie Daten und dokumentieren Sie Ihre Beobachtungen während der Ausführung.

Nutzen Sie kontrollierte Versuche oder Pilotprojekte, um das Risiko zu minimieren.

3. Prüfen Sie

Analysieren Sie die Ergebnisse, um festzustellen, ob die Ziele erreicht wurden.

Vergleichen Sie die tatsächliche Leistung mit den erwarteten Ergebnissen.

Identifizieren Sie Lücken, Diskrepanzen oder unerwartete Herausforderungen.

Beurteilen Sie, ob der Plan vor der vollständigen Umsetzung angepasst werden muss.

4. Act

Wenn die Lösung erfolgreich ist, implementieren Sie sie unternehmensweit und standardisieren Sie den neuen Prozess.

Wenn Verbesserungen erforderlich sind, verfeinern Sie den Plan und wiederholen den PDCA-Zyklus.

Dokumentieren Sie die gemachten Erfahrungen für zukünftige Problemlösungen.

Was sind die Vorteile von PDCA?

Reduziert das Risiko – Wenn Sie zuerst kleine Änderungen testen, können Sie große Fehler vermeiden.

Ermutigt zu kontinuierlicher Verbesserung – Fördert eine Kultur des ständigen Lernens und der Anpassung.

Verbessert die Effizienz – Sorgt dafür, dass Prozesse für eine bessere Leistung optimiert werden.

Erhöht das Engagement der Stakeholder – Fördert die funktionsübergreifende Zusammenarbeit und Teamwork.

Was sind die Grenzen von PDCA?

Zeitraubend – Sich wiederholende Zyklen können die Entscheidungsfindung in schnelllebigen Umgebungen verlangsamen.

Begrenzter Umfang – Ist möglicherweise nicht ideal für dringende, groß angelegte Transformationen.

Erfordert konsistente Daten – Der Erfolg hängt von einer genauen Datenerfassung und -analyse ab.

Was sind die besten Praktiken für die Umsetzung von PDCA?

Fangen Sie klein an – Wenden Sie PDCA auf einfache, spezifische Probleme an, bevor Sie den Umfang vergrößern.

Beziehen Sie das Team ein – Beziehen Sie Mitarbeiter und Interessengruppen ein, um vielfältige Einblicke und eine bessere Akzeptanz zu erreichen.

Verwenden Sie Tools für die Ursachenanalyse – Techniken wie 5 Whys und Fishbone-Diagramme verbessern die Problemdiagnose.

Dokumentieren Sie jede Phase – Halten Sie alle Schritte, Daten und Erfahrungen fest, um den Prozess transparent zu machen.

Standardisieren Sie erfolgreiche Änderungen – Sobald die Verbesserungen verifiziert sind, integrieren Sie sie in die regulären Arbeitsabläufe.