Was

Die Gesamtanlageneffektivität (Overall Equipment Effectiveness, OEE) ist ein wichtiges Qualitätsinstrument, das in der Fertigung und Produktion eingesetzt wird, um zu beurteilen, wie gut Anlagen und Prozesse funktionieren.

Es bietet Informationen über die Leistung von Maschinen und Prozessen und hilft den Unternehmen, Bereiche mit Verbesserungsbedarf zu finden.

OEE entstand in den 1960er Jahren als Teil der Total Productive Maintenance (TPM) in Japan. Sie wurde in den 1980er Jahren bekannt und ist seitdem ein grundlegendes Instrument der Lean- und Six-Sigma-Methoden.

Wann

Die Gesamtanlageneffektivität (Overall Equipment Effectiveness, OEE) ist eine Kennzahl, die in der Fertigung häufig verwendet wird, um zu beurteilen, wie gut Anlagen oder Produktionslinien funktionieren. Sie hilft, Verluste zu erkennen, die Produktionseffizienz zu erfassen und die Produktivität zu steigern, indem sie sich auf drei Hauptfaktoren konzentriert: Verfügbarkeit, Leistung und Qualität.

OEE kann auch im Notfall oder bei Abweichungen eingesetzt werden, um kritische Komponenten, Prozesse oder Zulieferer während der Einführungsphasen zu überwachen und zu schützen.

Warum

Das Hauptziel der OEE-Verfolgung ist die Steigerung der Produktion durch Reduzierung der Ausfallzeiten, Senkung der Zykluszeiten und Verbesserung der Produktqualität. Sie hilft Unternehmen dabei, Probleme und Ineffizienzen in ihren Abläufen zu finden und zu beheben.

Die OEE basiert auf drei Schlüsselfaktoren:

| 1. Verfügbarkeit | 2. Leistung | 3. Qualität |

|---|---|---|

| Die Verfügbarkeit in der OEE gibt an, wie viel Zeit die Anlagen für die Herstellung von Produkten bereit sind. Diese Zahl umfasst sowohl geplante als auch ungeplante Ausfallzeiten. Ein hoher Verfügbarkeitswert bedeutet, dass die Anlagen oft mit wenigen Unterbrechungen einsatzbereit sind. Um eine hohe Verfügbarkeit zu erreichen, müssen Unternehmen eine gute Wartung durchführen, schnell auf Probleme reagieren und schnelle Änderungen vornehmen. Dies ist ein wichtiger Teil der OEE, denn selbst die beste Ausrüstung nützt nichts, wenn sie nicht einsatzbereit ist. Unternehmen sind bestrebt, die Verfügbarkeit zu verbessern, damit die Produktionslinien reibungslos funktionieren und die Kundenanforderungen effektiv erfüllt werden können. | Bei der OEE wird untersucht, wie gut die Ausrüstung im Vergleich zu ihrer optimalen Geschwindigkeit oder Auslegung funktioniert. Sie zeigt, wie effektiv eine Maschine oder ein Prozess funktioniert. Ein guter Leistungswert bedeutet, dass die Anlage mit oder nahe an ihrer Höchstleistung arbeitet. Eine geringe Leistung kann auf Probleme wie falsche Einstellungen, Verschleiß oder Fehler des Bedieners zurückzuführen sein. Das Aufspüren und Beheben von Leistungsproblemen kann die Produktivität und den Ausstoß steigern, ohne dass mehr Maschinen benötigt werden. Es ist wichtig, Prozesse anzupassen und Anlagen zu verbessern, um eine hohe Leistung zu erreichen und Produktionsausfälle zu verringern. | Die Qualität in der OEE zeigt, wie viele fehlerfreie Produkte die Maschinen herstellen. Es wird untersucht, wie gut die Maschinen arbeiten, um Produkte herzustellen, die den Qualitätsanforderungen entsprechen. Eine gute Qualitätsbewertung bedeutet, dass die Maschinen Produkte herstellen, die die erforderlichen Standards weitgehend erfüllen und nur wenige Fehler aufweisen oder zusätzliche Arbeit erfordern. Eine hohe Qualität ist wichtig, um die Kunden zufrieden zu stellen und den Ausschuss in der Produktion zu verringern. Unternehmen investieren Geld in die Qualitätskontrolle, in Schulungen und in die Verbesserung von Prozessen, um sicherzustellen, dass die Maschinen weiterhin Produkte herstellen, die die Qualitätsziele erfüllen oder sogar übertreffen. Die Herstellung qualitativ hochwertiger Produkte sorgt für zufriedene Kunden und senkt die Produktionskosten, da weniger Reste und zusätzliche Arbeit anfallen. |

Wie

1. Verfügbare Produktionszeit bestimmen

Um die OEE zu berechnen, müssen Sie zunächst herausfinden, wie viel Produktionszeit insgesamt zur Verfügung steht. Das heißt, Sie müssen wissen, wie lange die Anlage oder der Prozess für die Produktion bereit sein soll. In der Regel handelt es sich dabei um die geplanten Produktionsstunden abzüglich der geplanten Ausfallzeiten für Wartungsarbeiten, Pausen und Umstellungen. Es ist wichtig, die Zeit zu kennen, in der die Produktion ohne Unterbrechungen stattfinden kann.

2. Tatsächliche Produktionszeit berechnen

Nachdem Sie die Gesamtproduktionszeit ermittelt haben, müssen Sie die tatsächliche Produktionszeit berechnen. Dies ist die Zeit, in der die Ausrüstung an der Produktion gearbeitet hat. Ziehen Sie dazu von der Gesamtproduktionszeit alle ungeplanten Ausfallzeiten, wie unerwartete Pannen und andere Unterbrechungen, ab. Das Ergebnis ist die Zeit, in der das Equipment tatsächlich für die Produktion genutzt wurde.

3. Ideale Zykluszeit berechnen

Die ideale Zykluszeit ist die Zeit, die die Maschine benötigt, um ein Produkt mit optimaler Geschwindigkeit und ohne Verzögerungen oder Probleme herzustellen. Um die perfekte Zykluszeit zu ermitteln, nimmt man die gesamte verfügbare Produktionszeit und teilt sie durch die Anzahl der Einheiten, die in dieser Zeit hergestellt werden sollen. Auf diese Weise erhält man einen Maßstab dafür, wie schnell die Maschine arbeiten könnte, wenn sie mit voller Effizienz läuft.

4. Prozentuale Angaben zur Verfügbarkeit, Leistung und Qualität berechnen

Nachdem Sie die tatsächliche Produktionszeit ermittelt haben, können Sie die prozentuale Verfügbarkeit, Leistung und Qualität berechnen.

- Die Verfügbarkeit ist die tatsächliche Produktionszeit im Vergleich zur verfügbaren Gesamtzeit und wird als Prozentsatz angegeben.

- Die Leistung ist die tatsächliche Produktionsrate geteilt durch die ideale Zykluszeit, ebenfalls in Prozent angegeben.

- Qualität ist die Anzahl der hergestellten guten Produkte im Vergleich zu allen hergestellten Produkten, ausgedrückt in Prozent.

Diese drei Prozentsätze sind wichtige Bestandteile der OEE, die die Verfügbarkeit, die Leistungseffizienz und die Qualität der Produkte aus den Anlagen darstellen.

5. Multiplizieren der drei Prozentsätze, um den OEE-Wert zu erhalten

Um die Gesamtanlageneffektivität (OEE) zu ermitteln, multiplizieren Sie einfach die Prozentsätze für Verfügbarkeit, Leistung und Qualität. Daraus ergibt sich ein einziger Prozentsatz, der angibt, wie gut die Anlage funktioniert. Ein OEE-Wert von 100 % bedeutet eine perfekte Leistung, d. h. die Anlage arbeitet optimal, stellt Produkte ohne Fehler her und hat keine Ausfallzeiten. Ein niedrigerer Wert zeigt, dass es in einem oder mehreren der drei Bereiche Verbesserungsmöglichkeiten gibt, so dass Unternehmen versuchen müssen, die Effizienz, Qualität oder Verfügbarkeit zu steigern, um ihren OEE-Wert zu verbessern.

Vorteile

Probleme erkennen, bevor sie sich zu teuren Kundenproblemen entwickeln

Ein weniger bekannter Vorteil der OEE-Verfolgung ist ihre Funktion als vorbeugende Maßnahme zur Erhaltung und Verbesserung von Anlagen und Prozessen. Durch die konsequente Beobachtung der OEE-Daten können Unternehmen mögliche Probleme vorhersehen und sie angehen, bevor sie zu großen und kostspieligen Problemen werden. Dies ist vergleichbar mit einer Kristallkugel, die Schwachstellen im Produktionssystem und zukünftige Qualitätsprobleme aufzeigt.

Erhöhte Produktivität und Effizienz

Ein Hauptvorteil des Einsatzes von OEE ist die spürbare Steigerung der Produktivität und Effizienz bei Fertigungs- und Produktionsaufgaben. Durch die Bewertung und Überprüfung der Leistung von Anlagen und Prozessen können Unternehmen Engpässe finden und beseitigen, Leerlaufzeiten reduzieren und Abläufe optimieren, um eine bessere Leistung zu erzielen. Das Ergebnis ist ein höherer Output mit weniger Zeit und weniger Ressourcen, was zu höheren Gewinnen und besserer Wettbewerbsfähigkeit auf dem Markt führt.

Bereiche für Prozessverbesserungen finden

OEE liefert wichtige Informationen über die Funktionsweise von Anlagen und Prozessen und hilft Unternehmen, herauszufinden, wo Verbesserungen erforderlich sind. Anhand von OEE-Daten können Unternehmen laufende Probleme, die Hauptursachen für Ineffizienzen und Möglichkeiten zur Verbesserung erkennen. Mit dieser datenbasierten Methode können Teams gezielte Prozessverbesserungen vornehmen, z. B. Verkürzung der Rüstzeiten, Verringerung der Ausfallzeiten von Anlagen und Vereinfachung der Arbeitsabläufe. Kontinuierliche Verbesserungsmaßnahmen auf der Grundlage von OEE-Daten führen zu effizienteren Produktionsprozessen.

Reduzierte Ausfallzeiten und Wartungskosten

Die OEE hilft Unternehmen, unerwartete Ausfallzeiten zu reduzieren, indem Wartungsbedarf frühzeitig erkannt wird. Durch die Beobachtung der Anlagenverfügbarkeit und -leistung können die Wartungsteams vorbeugende Wartungsaufgaben planen, bevor die Maschinen ausfallen oder schlecht laufen. Dies führt zu weniger Ausfallzeiten, weniger Produktionsunterbrechungen und geringeren Kosten für Notreparaturen. Vorbeugende Wartung auf der Grundlage von OEE-Daten trägt nicht nur zu einer längeren Lebensdauer der Anlagen bei, sondern ermöglicht auch allgemeine Kosteneinsparungen.

Bessere Produktqualität und Kundenzufriedenheit

Für jedes Unternehmen ist es überlebenswichtig, dass die Produktqualität gleich bleibt. OEE ist wichtig für die Überprüfung der Produktqualität, indem beobachtet wird, wie die Anlagen arbeiten, und Probleme gefunden werden, die zu Mängeln oder Änderungen der Produktspezifikationen führen könnten. Wenn Maschinen gut und innerhalb der Grenzwerte arbeiten, stellen sie stets qualitativ hochwertige Produkte her. Dies trägt dazu bei, dass die Kunden zufrieden sind, weil sie Produkte erhalten, die gut sind und ihren Bedürfnissen entsprechen. Ein guter Ruf für Qualitätsprodukte kann dazu beitragen, dass die Kunden wiederkommen und gute Empfehlungen aussprechen, was sich auch positiv auf die Gewinne des Unternehmens auswirkt.

Einschränkungen

OEE betrachtet die Funktionsweise von Maschinen, lässt aber möglicherweise externe Faktoren außer Acht

Eine Einschränkung bei der Verwendung von OEE besteht darin, dass sie nur die Leistung der Maschinen bei der Herstellung von Produkten betrachtet. Sie liefert zwar nützliche Informationen über die Maschineneffizienz, berücksichtigt aber keine externen Faktoren, die die Produktionsergebnisse beeinflussen können. Probleme wie Verzögerungen in der Lieferkette, schnelle Nachfrageverschiebungen oder externe Qualitätsprobleme können die Produktivität und Qualität beeinträchtigen, werden aber möglicherweise nicht in den OEE-Werten angezeigt.

Die Unternehmen sollten bedenken, dass die OEE ein gutes Instrument ist, das jedoch zusammen mit anderen Datenquellen und einer breiteren Sichtweise verwendet werden muss, um alle Faktoren, die sich auf die Betriebsabläufe auswirken, vollständig zu erfassen und zu verwalten.

Die OEE zeigt möglicherweise nicht, was die Ursachen für Ineffizienz sind.

Die OEE kann Ineffizienzen in der Produktion aufzeigen, aber sie kann nicht die Ursachen dieser Ineffizienzen identifizieren. Wenn die OEE beispielsweise eine geringere Leistung meldet, kann sie nicht angeben, ob dies auf Maschinenprobleme, mangelnde Mitarbeiterschulung oder andere komplizierte Gründe zurückzuführen ist. Um Ineffizienzen richtig zu beheben, sind unter Umständen weitere Analysen und Untersuchungen zu den Grundursachen erforderlich.

Daher sollten Unternehmen die OEE zusammen mit Methoden wie der Ursachenanalyse einsetzen, um sich ein umfassenderes Bild von den Problemen zu machen, mit denen sie konfrontiert sind.

OEE erfordert eine genaue Datenerfassung, die Zeit und Mühe kostet.

Das Sammeln genauer Daten ist für die Nützlichkeit von OEE unerlässlich, kann aber eine langwierige Aufgabe sein. Um Echtzeitinformationen über Maschinenverfügbarkeit, Leistung und Qualität zu erhalten, sind spezielle Ressourcen, Überwachungswerkzeuge und Datenaufzeichnungsmethoden erforderlich. Jegliche Fehler oder Lücken in den Daten können die OEE-Ergebnisse beeinträchtigen.

Darüber hinaus könnte der Beginn der OEE-Nachverfolgung mehr Schulungen für das Personal erfordern, um sicherzustellen, dass die Daten korrekt und konsistent erfasst werden. Obwohl OEE erhebliche Vorteile bietet, sollten Unternehmen bereit sein, Zeit und Ressourcen zu investieren, um eine solide Datenerfassung und -verwaltung zu gewährleisten, damit sie wertvolle Erkenntnisse aus dem Tool ziehen können.

Gute Praxis

Analysieren Sie regelmäßig die OEE-Daten, um Trends und Verbesserungsmöglichkeiten zu finden.

Um den größten Nutzen aus dem OEE-Tracking zu ziehen, müssen Unternehmen eine Routine für die Überprüfung und Analyse von OEE-Daten einrichten. Die regelmäßige Überprüfung dieser Informationen hilft dabei, Trends bei der Anlagenleistung und der Effizienz der Prozesse zu erkennen. Durch häufiges Betrachten der OEE-Metriken können Unternehmen laufende Probleme oder Abweichungen von der idealen Leistung erkennen. Diese proaktive Methode ermöglicht schnelle Maßnahmen zur Verbesserung der Prozesse, zur Erhöhung der Zuverlässigkeit der Anlagen und zur Steigerung der allgemeinen betrieblichen Effizienz. Kurz gesagt, die Beachtung der OEE-Daten hilft Unternehmen, ihre Abläufe kontinuierlich zu verbessern, um bessere Ergebnisse zu erzielen.

Präventive Wartungszeiten einrichten, um unerwartete Ausfallzeiten zu reduzieren.

Eine frühzeitige Wartung ist wichtig, um unerwartete Ausfallzeiten zu verringern und die Funktionsweise der Anlagen zu verbessern. Unternehmen sollten OEE-Informationen zur Erstellung von Wartungsplänen nutzen. Durch die Planung von Wartungsaufgaben auf der Grundlage der Leistungsfähigkeit der Anlagen und früherer Daten können Unternehmen Probleme beheben, bevor sie zu Ausfällen führen. Regelmäßige Wartung verlängert nicht nur die Lebensdauer der Anlagen, sondern sorgt auch dafür, dass sie gut funktionieren, was wiederum zur Verbesserung der OEE-Werte beiträgt. Mit dieser Methode wird die Wartung von einer Reaktion auf Probleme zu einem geplanten Ansatz, was zu niedrigeren Kosten und weniger Produktionsunterbrechungen führt.

Funktionsübergreifende Teams zusammenstellen, um OEE-Probleme umfassend zu behandeln

OEE-Probleme berühren oft verschiedene Bereiche eines Unternehmens, z. B. Maschinenwartung, Mitarbeiterschulung und Prozessverbesserung. Um diese Probleme vollständig zu lösen, ist es hilfreich, Teams aus verschiedenen Funktionen zusammenzubringen. Teams mit Mitgliedern aus den Bereichen Instandhaltung, Produktion, Qualitätskontrolle und Management können unterschiedliche Standpunkte und Fähigkeiten austauschen, um OEE-Probleme effektiv anzugehen. Diese Teamarbeit stellt sicher, dass alle Teile eines Problems betrachtet und Lösungen vollständig umgesetzt werden. Funktionsübergreifende Teams tragen auch zur Verbesserung der Kommunikation und des Wissensaustauschs innerhalb des Unternehmens bei und fördern so eine Kultur der ständigen Verbesserung mit Schwerpunkt auf der OEE-Verfolgung.

Beispiel

OEE-Berechnung für die Pizzabackmaschine für Zero-Defect Pizza

Zero-Defect Pizza hat eine Pizzabackmaschine gekauft und eine Produktionslinie eingerichtet, deren Ziel es ist, fehlerfreie Pizzen zu produzieren und dabei hohe Qualität und Effizienz zu gewährleisten.

Jeder Schritt (Teigherstellung, Hinzufügen von Soße, Auftragen von Belag, Backen und Verpacken) muss gut funktionieren, um ein gutes Ergebnis zu erzielen und Fehler zu vermeiden. Ziel ist es, die OEE zu verbessern, indem sichergestellt wird, dass die Betriebszeit hoch ist, die Leistung optimal ist und das Endprodukt keine Fehler enthält.

Schritt 1: Soll- und Ist-Produktion definieren

- Geplante Produktionszeit: 8 Stunden (oder 480 Minuten) in einer Schicht

- Ideale Zykluszeit: 1 Pizza alle 2 Minuten (0,5 Pizzen pro Minute)

- Ziel für die gesamte Pizza-Produktion: 240 Pizzen pro Schicht (unter idealen Bedingungen)

Schritt 2: Berechnung der Verfügbarkeit

Die Verfügbarkeit misst die Zeit, in der die Anlage tatsächlich in Betrieb ist, im Vergleich zur geplanten Produktionszeit.

- Ungeplante Ausfallzeiten (z.B. Maschinenausfälle, Versorgungsprobleme): 50 Minuten

- Tatsächliche Betriebszeit: 480 Minuten (gesamte Schichtzeit) – 80 Minuten (gesamte Ausfallzeit) = 400 Minuten

Berechnung der Verfügbarkeit:

Geplante Ausfallzeit (z.B. Reinigung, Einrichtung, etc.): 30 Minuten

Schritt 3: Leistung berechnen

Die Leistung misst, ob die Linie mit ihrer optimalen Geschwindigkeit läuft.

- Ideale Produktion bei 100% Leistung: 400 Minuten × 0,5 Pizzen pro Minute = 200 Pizzen

- Tatsächliche Produktion: 180 Pizzen (aufgrund kleinerer Verzögerungen beim Belegen und Backen)

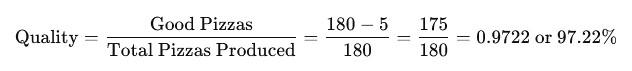

Schritt 4: Qualität berechnen

Die Qualität misst das Verhältnis der fehlerfreien Pizzen zur Gesamtzahl der produzierten Pizzen.

- Insgesamt produzierte Pizzen: 180

- Defekte Pizzen: 5 Pizzen (z.B. nicht durchgebacken, falscher Belag, ungleichmäßiges Backen)

Schritt 5: OEE berechnen

OEE ist das Produkt aus Verfügbarkeit, Leistung und Qualität:

Interpretation der Ergebnisse

Der OEE-Wert von 72,92% zeigt, dass es Verbesserungsbedarf gibt.

- Verfügbarkeit (83,33%): Es gab bemerkenswerte unerwartete Ausfallzeiten (50 Minuten), die durch bessere Präventivmaßnahmen oder schnellere Reaktionen verringert werden könnten.

- Leistung (90%): Leichte Zeitverluste traten auf, wahrscheinlich während der Topping- oder Backphase, was darauf hindeutet, dass diese Schritte effizienter gestaltet werden müssen.

- Qualität (97,22%): Ein gutes Qualitätsergebnis ist ermutigend, aber um „Null Fehler“ zu erreichen, müssen wir die fünf fehlerhaften Pizzen in Ordnung bringen, möglicherweise durch verbesserte Qualitätskontrollen beim Backen oder beim Belag.

FAQ

Was ist OEE (Overall Equipment Effectiveness)?

OEE oder Overall Equipment Effectiveness (Gesamtanlageneffektivität) ist ein wichtiger Leistungsindikator, der in der Fertigung verwendet wird, um zu messen, wie effizient die Anlagen und Prozesse arbeiten. Sie bewertet die Verfügbarkeit, die Leistungseffizienz und die Produktqualität, um einen Einblick in die betriebliche Effizienz zu geben.

Wo wird die OEE-Verfolgung eingesetzt?

Die OEE-Monitoring ist in der Fertigungsindustrie weit verbreitet, z. B. in der Automobil-, Elektronik-, Pharma- und Lebensmittelindustrie, um Anlagen und Prozesse zu optimieren.

Was ist das Hauptziel der OEE-Verfolgung?

Das Hauptziel der OEE-Verfolgung ist die Maximierung der Produktivität durch Minimierung der Ausfallzeiten, Reduzierung der Zykluszeiten und Verbesserung der Produktqualität.

Wann wurde die OEE entwickelt?

OEE wurde in den 1960er Jahren in Japan als Teil der Total Productive Maintenance (TPM)-Methodik entwickelt und erlangte in den 1980er Jahren große Bedeutung.

Was sind die wichtigsten Grundsätze der OEE?

Die OEE basiert auf drei Schlüsselfaktoren: Verfügbarkeit, Leistung und Qualität. Diese Faktoren bewerten die Anlagenverfügbarkeit, die Betriebsgeschwindigkeit und die Produktqualität.

Wie wird die OEE berechnet?

Um die OEE zu berechnen, müssen die gesamte verfügbare Produktionszeit, die tatsächliche Produktionszeit und die ideale Zykluszeit ermittelt und dann die Prozentsätze für Verfügbarkeit, Leistung und Qualität berechnet werden. Diese drei Prozentsätze werden multipliziert, um den OEE-Wert zu erhalten.

Was sind die Vorteile der OEE-Verfolgung?

Die OEE-Verfolgung führt zu höherer Produktivität, besserer Prozessoptimierung, geringeren Ausfallzeiten, niedrigeren Wartungskosten, verbesserter Produktqualität und höherer Kundenzufriedenheit.

Was sind die Grenzen der OEE-Verfolgung?

Die OEE berücksichtigt unter Umständen keine externen Faktoren, gibt keinen Einblick in die Ursachen von Ineffizienzen und erfordert eine genaue Datenerfassung, die zeitaufwändig sein kann.

Welche Tipps gibt es für den effektiven Einsatz von OEE?

Zu den Tipps gehören die regelmäßige Überwachung und Analyse von OEE-Daten, die Einführung präventiver Wartungspläne und die Einbeziehung funktionsübergreifender Teams, um OEE-bezogene Probleme umfassend anzugehen.

Wie kann die OEE-Verfolgung als präventives Instrument eingesetzt werden?

Die Verfolgung der OEE dient als präventives Instrument, da sie es Unternehmen ermöglicht, Probleme proaktiv zu erkennen und zu beheben, bevor sie eskalieren, ungeplante Ausfallzeiten zu minimieren und Anlagen und Prozesse zu optimieren.